Ziel

Das von der bayerischen Forschungsstiftung geförderte Projekt ASPIRE (Auslegung von Reinigungsprozessketten in der Refabrikation) hat die Erarbeitung qualitätsgerechter Reinigungsprozessketten im Bereich Refabrikation zum Ziel. Dazu erforscht ein interdisziplinäres Konsortikum, wie beispielsweise Kraftfahrzeuge und Nutzfahrzeuge kostengünstig und ressourcenschonend mit Ersatzteilen höchster, definierter Sauberkeitsgerade und ursprünglicher Funktion versorgt werden können.

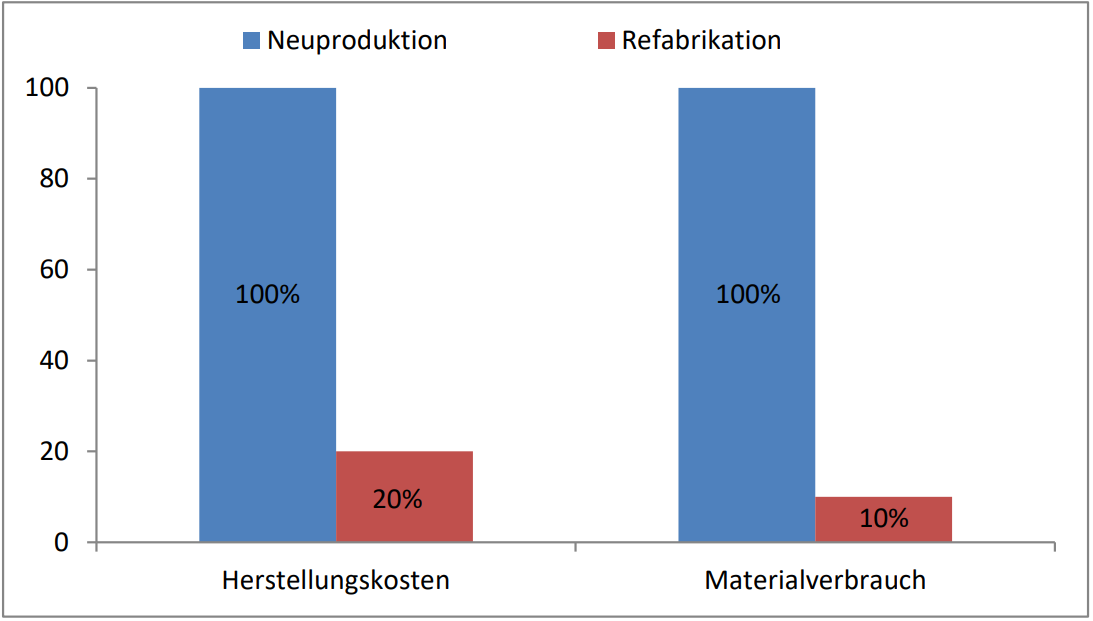

Die bedarfsgerechte Auslegung von Reinigungsprozessen stellt einen essenziellen Baustein zur Steigerung der Ressourceneffizienz der Gesamtprozesskette im produktionstechnischen Kontext dar. Beispiele und Analysen zeigen, dass durch die Refabrikation von Altteilen im Einzelfall bis zu 80 % der Herstellungskosten eingespart und die Materialverbräuche bis zu knapp 90 % reduziert werden können.

Quellen:

Mannschreck, K.: Effizienzsteigerung in der Reinigungstechnik, Dürr Ecoclean GmbH – Parts2Clean-Forum, Stuttgart, 2012.

Lange, U: Ressourceneffizienz durch Remanufacturing – Industrielle Aufarbeitung von Altteilen, Studie VDI Zentrum Ressourceneffizienz, 2017.

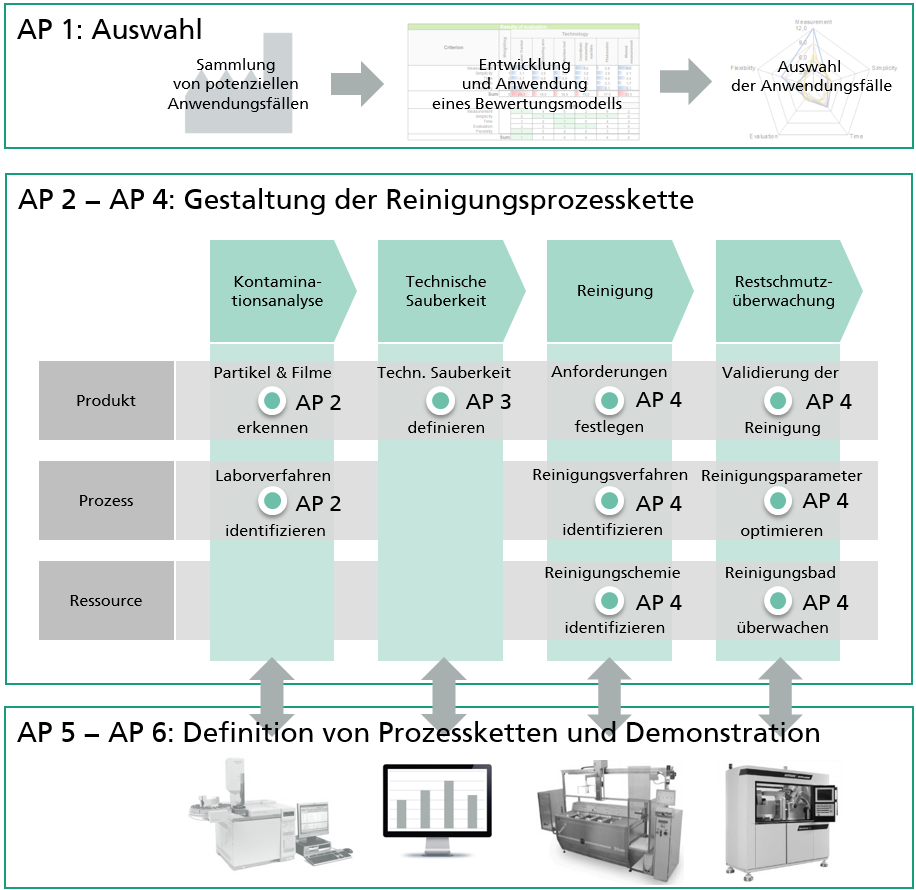

Inhaltliche Schwerpunkte zur Zielerreichung bilden die Detailierung von Anwendungsfällen hinsichtlich kritischer Funktionsflächen und Verunreinigungen sowie die Untersuchung von Reinigungsverfahren. Dies dient als Basis zur bedarfsgerechten Definition von Reinigungsprozessketten. Mittels eines Bewertungsverfahrens soll es ermöglicht werden, Kosten-Nutzen-Potenziale der ausgewählten Anwendungsfälle für die Refabrikation zu identifizieren. Dabei sollen neben Kriterien aus den Reinigungsprozessen die Rahmenbedingungen aus vor- und nachgelagerten Prozessen, wie z. B. Demontage, Aufarbeitung, Wiedermontage oder Prüfung, berücksichtigt werden. Ausgehend von einer demontierten Baugruppe werden geeignete Technologien für die Charakterisierung von Verunreinigungen eruiert. Hierbei sind die Sauberkeitsanforderungen ausgehend von den Folgeprozessen in der Prozesskette und den qualitätsfokussierten Anforderungen durch den designierten Wiedereinsatz der Bauteile im Feld neu zu erforschen. Im nächsten Schritt gilt es mögliche Reinigungsverfahren zu bewerten sowie Prozessketten abzuleiten, mit denen die betrachteten Anwendungsfälle am kosten- und ressourceneffizientesten umgesetzt werden können. Zur dauerhaften Sicherstellung der Sauberkeitsanforderungen sind zusätzlich Schritte zur Restschmutzüberwachung in der Prozesskette vorzusehen.

Um das Thema Refabrikation für Technologieanwender erleb- und greifbar zu machen überführte das Fraunhofer IGCV die generierten Ergebnisse gemeinsam mit der Industrie in eine Demonstrationsform. Aufgrund der vielen verschiedenen Wirkprinzipien sind die Resultate zwei Messedemonstratoren sowie eine Website im Fluent-Design. Messdemonstratoren Teil I ermöglicht durch die Interaktion zwischen Mensch und Taste die Visualisierung anwendungsspezifischer Reinigungs- und Inspektionsprozesse. Messdemonstratoren Teil II dient für eine Livedemonstration des Reinigungserfolgs mit einem Videoendoskop am Beispiel einer einseitig aufgearbeitet AGR-Klappe. Ab sofort ist die Demonstrationsplattform Bestandteile von Schulungs- und Demonstrationszwecken und wird unterstützen die Erkenntnisse in die Industrie zurück zu transferieren sowie weitere Anwendungsfälle für die Refabrikation zu gewinnen. Überzeugen Sie sich selbst und besuchen Sie uns im Neubau in Augsburg oder auf der nächsten Messe.

Das bayerische Projektkonsortium besteht aus folgenden Forschungseinrichtungen und Unternehmen:

- Fraunhofer-Einrichtung für Gießerei-, Composite- und Verarbeitungstechnik IGCV, Gruppe Qualität und technische Sauberkeit, Augsburg

- Fraunhofer-Institut für Produktionstechnik und Automatisierung IPA, Projektgruppe Prozessinnovation, Bayreuth

- Knorr-Bremse AG, München

- MAN Bus & Truck SE, Nürnberg

- Nabu-Oberflächentechnik GmbH, Stulln

- Rösler Oberflächentechnik GmbH, Bad Staffelstein

- Schuk GmbH, Neu-Ulm