Anwendungsfall

AGR-Klappen-Module sind stufenlos elektromotorisch von den Positionen „offen“ bis „geschlossen“ verstellbar. Diese ermöglichen im gesamten Stellbereich einen definierten Abgasmassenstrom und als Folge davon die kontrollierte Abgasrückführung und Schadstoffverringerung. Die Rückmeldung der Klappenstellung erfolgt über einen berührungslos arbeitenden Winkelsensor. Ihre Stellglieder sind ähnlich konzipiert und variieren bei gleichem Funktionsumfang im Flanschmaß, der Befestigungsgeometrie und dem Klappen-Durchmesser. Es werden Pro Jahr 1.800 AGR-Klappen bei der MAN SE vertrieben.

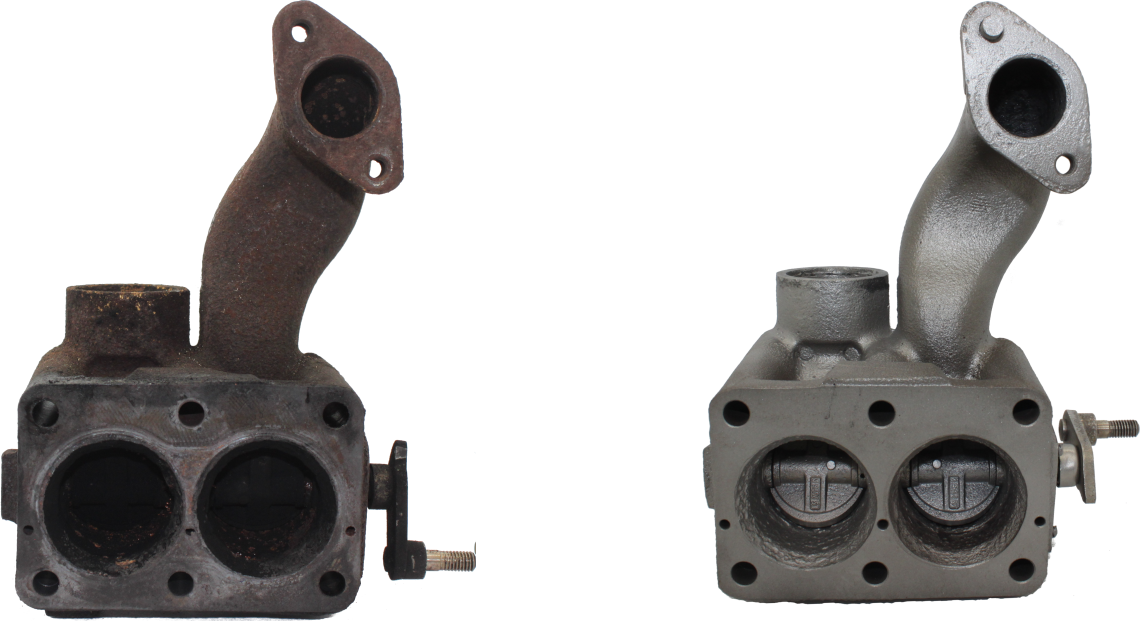

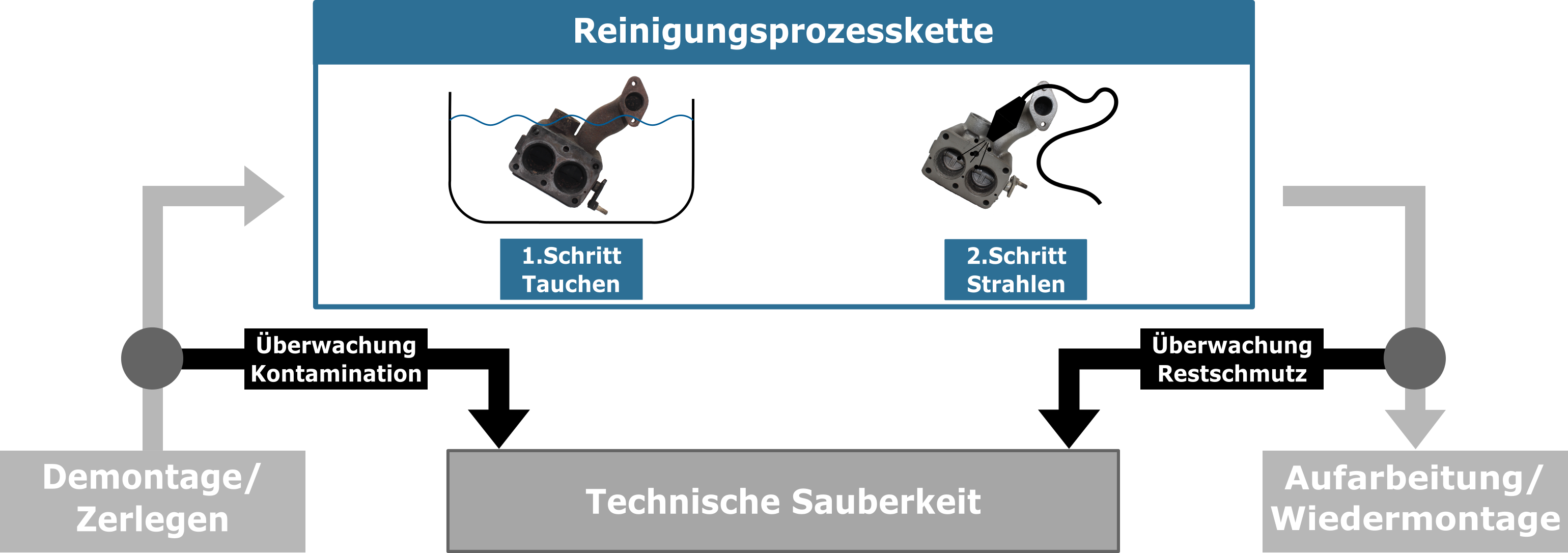

⇒ Bei der AGR-Klappe ist ein zweistufiger Prozess bestehend aus Tauchen und Strahlen mit anschließender Passivierung zielführend.

1. Reinigung

2. Inspektion

Die Visualisierung des Bauteilzustands hinsichtlich der technischen Sauberkeit erfolgt an definierten Funktionsflächen anhand von Verschmutzungslandkarten. Die Verschmutzungen werden über den visuellen Eindruck, Laserfluoreszenz, UV-Fluoreszenz und die Partikelgröße (0 = filmisch, 1 = 5-30 µm, 2 = 31-100 µm, 3 = 101-150 µm, 4 = größer als 150 µm) erfasst. Zudem werden die elementaren Bestandteile sowie die Polarität der Verschmutzungen dargestellt.

Fahren Sie mit der Maus über die blauen Quadrate, um die Verschmutzungslandkarte an dieser Fläche zu sehen.

Die Verunreinigungen bestehen aus Sauerstoff (35 – 45 %), Natrium, Kalium, Eisen, Aluminium, Kupfer, Selen, Nickel, Chrom (0,5 – 13 %) sowie aromatischen, Nitro- und Schwefelverbindungen und werden durch den Reinigungsprozess nahezu vollständig entfernt.

⇒ Die Anforderungen an die technische Sauberkeit werden gemäß Vorgaben erfüllt.

Durch die Kombination aus Kavitation, chemischer Reaktion und kinetischer Energie werden filmische Verunreinigungen,

Verkokungen und Rost nahezu vollständig entfernt. Die erreichten gemittelten Rautiefen liegen zwischen 5 und 15 µm bei

einem Sollwert von 25 µm. Die Prozesszeit beträgt wenige Stunden, die Kosteneinsparungen bei der Refabrikation hingegen 65%.

Verkokungen und Rost nahezu vollständig entfernt. Die erreichten gemittelten Rautiefen liegen zwischen 5 und 15 µm bei

einem Sollwert von 25 µm. Die Prozesszeit beträgt wenige Stunden, die Kosteneinsparungen bei der Refabrikation hingegen 65%.